En nuestro artículo anterior (Infocorrosión 24-2015) hicimos un resumen de todos los recubrimientos que actualmente se utilizan en la protección pasiva contra fuego. En este artículo nos enfocaremos en los materiales cementicios, su uso y metodología de aplicación para su exposición al fuego de hidrocarburos.

Estos materiales son la mezcla apropiada de cemento portland, vermiculita (mineral formado por silicatos en forma laminar, de la familia de las micas, que bajo la acción de calor se deshidrata y aumenta de volumen para formar una película aislante) y perlita (vidrio volcánico amorfo con contenido de humedad que al calentarse se expande considerablemente); que al ser aplicados sobre una superficie forman un recubrimiento monolítico que funciona como aislante al ser expuesto a fuego (el fuego de hidrocarburos puede presentarse de dos formas: Jet Fire o chorro de fuego y Pool Fire o fuego del tipo charco).

Son materiales incombustibles y que no generan humos. Pueden ser aplicados sobre superficies de concreto o metal. Estos materiales no protegen contra la corrosión, por lo que las superficies metálicas deben protegerse previamente con algún sistema anticorrosivo que puede ser: Galvanizado (normalmente se usa entre 50 y 100 micras, norma de referencia ASTM A 653 y 653M).

Sistema de Pinturas: IOZ+EPOXI+PU; EPOXI+EPOXI; u otro sistema protector, norma de referencia ISO 12944.

El espesor de la protección pasiva varía dependiendo de la masividad de la superficie a proteger y del producto a aplicar, por lo que se sugiere contactarse con el proveedor del material para que les proporcione las tablas de masividades en función a los perfiles y/o remitirle el listado de perfiles y su tipo para que les indique el espesor a aplicar en cada uno de ellos.

Cuando se especifica la norma UL 1709, esta realiza los ensayos de pruebas usando un perfil estándar W10x49 y masividad de 163 m-1, y los espesores listados en los resultados de los ensayos pueden usarse para la mayoría de los perfiles, pero se sugiere hacer las estimaciones de la masividad con las condiciones reales para que el fabricante del material valide este espesor.

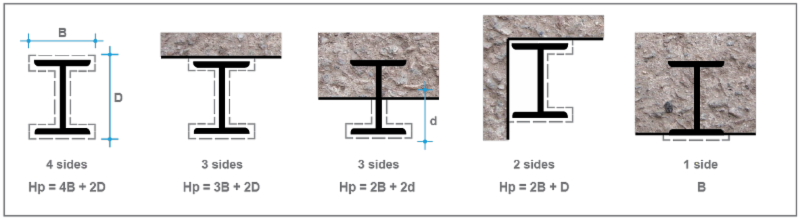

En líneas generales el espesor se estima de la siguiente forma: Se calcula su masividad dividiendo el perímetro entre el área transversal del perfil, para un perfil I se usa las siguientes fórmulas para estimar el perímetro: